实验目的:高压均质机在超高速高剪切均质机在强大的机械液压剪切、高速冲击剥离、离心挤压压力、液层摩擦和空化等综合作用下,对石墨材料进行剥离制备石墨烯。石墨层之间产生水平位错和晶面滑动运动,从而使石墨快速剥离,经过高频循环得到稳定的石墨烯。

实验设备:

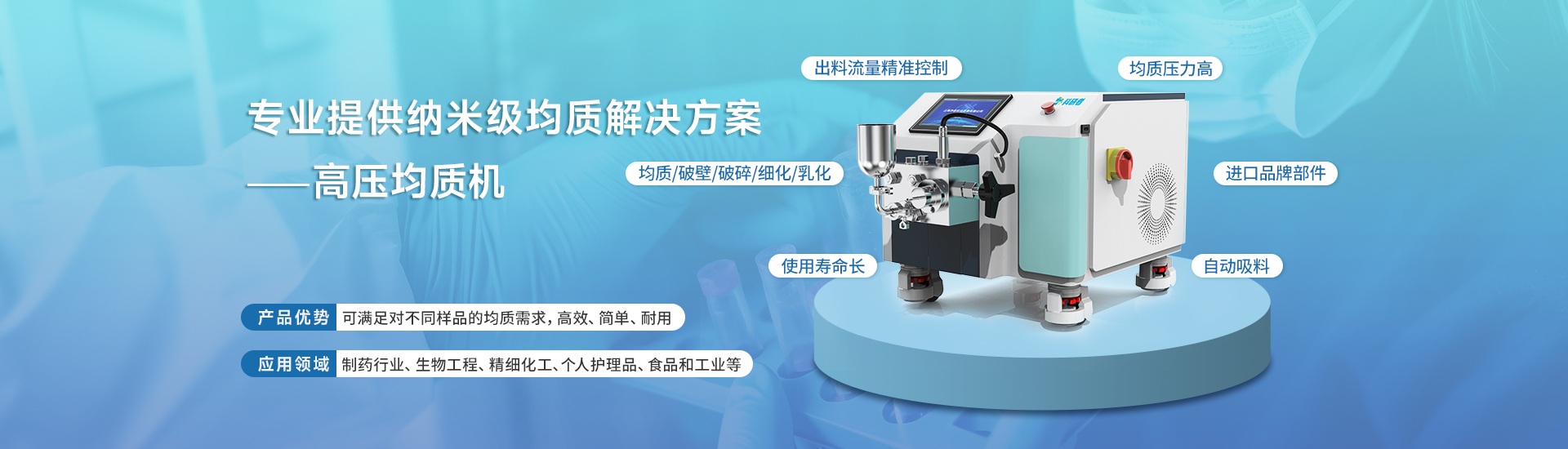

高压均质机 GSL-5

注意事项:

1. 安全操作:高压均质机需严格按手册使用,避免超压或泄漏。

2. 参数优化:压力、循环次数需通过预实验确定,避免过度破碎或效率不足。

3. 溶剂选择:根据石墨疏水性调整溶剂(如水/醇混合液或添加表面活性剂)。

4. 污染控制:确保设备清洁,避免交叉污染(尤其处理不同样品时)。

实验步骤:

1.样品预处理

分散液配制:将膨胀石墨加入溶剂(乙醇),通常浓度控制在0.1–5 mg/mL。可加入少量表面活性剂(如1% SDS)改善分散性。

2. 高压均质机准备

设备检查:确保均质机管路清洁,冷却系统正常(高压过程可能产热)。

参数设置:根据石墨性质选择初始参数:

压力:通常500–1500 bar(首次实验建议从低到高梯度尝试)。

循环次数:3–10次(过多可能导致过度破碎)。

3. 均质处理

进样:将预分散的石墨悬浮液注入均质机进料罐,避免气泡。

运行:启动均质机,逐步升压至目标值,记录压力和温度变化。

循环处理:多次循环通过均质阀,动态监测分散液状态(颜色、粘度变化)。

实验结果:

压力在1600pa,5次,得到图片石墨烯状态(如图)。

处理前后对比照片